轻量级的世界

从交通工具到风机叶片,从建筑到家居,轻量化的理念正在渗透到人们生活的方方面面,而节能环保是推动轻量化趋势的根本动力。

概念车smart forvision仿佛是一辆来自于儿童玩具世界的电动汽车。但它绝不是“玩具”:轻快的smart风格,从车轮到车门以及各种内外饰、零部件大量采用塑料材质——它是巴斯夫和全球最成功的汽车制造商之一戴姆勒公司共同的杰作。相比于同等级的车型,smart forvision的整车重量减少了30%。

“在我看来,轻量化的趋势是显而易见的,”巴斯夫亚太创新园(上海)副总裁蔡玺兰博士认为,“在交通方面的体现尤其明显。”今年6月,欧盟已经就更严格的汽车碳排放标准达成一致,其目标计划到2020年欧盟汽车企业的汽车须达到平均排放低于每公里95克二氧化碳,而2011年底的统计数据显示,德国汽车的平均排放仍然高达每公里143克。“要实现这一减排目标,让汽车轻量化是必然的趋势。”据测算,如果汽车重量每减轻100公斤,其每公里的碳排放将减少10克。

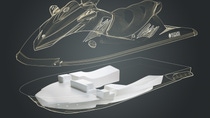

事实上,轻量化的趋势正体现在生活的方方面面。人们希望他们穿戴的衣物越来越轻,携带的物品,比如电脑、手机越来越轻,经常需要移动的家居物品也越来越轻。“在交通工具方面,飞机、火车、汽车、游艇越轻就越节能。在不影响性能和安全的前提下,毫无疑问,人们更加青睐与‘轻质物品’结伴而行。”巴斯夫聚氨酯特种产品中国技术研发中心总监安可博士说。

轻质化材料的创新是实现“轻量化”的基础。在普通人的印象中,塑料仅仅被用在日常生活中的一些装饰性或无足轻重的日常生活用品中,而今巴斯夫对材料的创新正在突破人们的思维局限:塑料替代钢铁的案例已经比比皆是。

“在汽车领域,塑料已经从不承重、不受力的装饰件和外观件逐渐向需要高强度、耐冲击、耐疲劳,乃至耐高温的功能件和结构件发展。”巴斯夫中国工程塑料市场部汽车轻量化解决方案专家孙磊说。事实上,从汽车的引擎装饰盖、前端模块、行人保护梁、变速箱横梁,到增压发动机管路、油底壳、车身结构嵌件,在实际汽车生产中,这些零部件已经实现“塑料轻质化”的商业应用。此外,通过采用碳纤维环氧树脂,smart forvision的车门也已经“塑料化”。在高铁、游艇等交通领域,巴斯夫的轻量化解决方案均体现出了特别的优势。

“在汽车领域,塑料已经从不承重、不受力的装饰件和外观件逐渐向需要高强度、耐冲击、耐疲劳,乃至耐高温的功能件和结构件发展。”

孙磊,巴斯夫中国工程塑料市场部经理

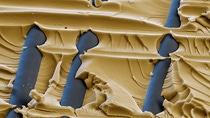

不过,最能体现出工程塑料极致性能的是smart forvision概念电动汽车采用的塑料轮毂。整个轮毂中除了一个与车轴连接的嵌件是金属的以外,其余部分完全由塑料复合材料制成,每个塑料车轮可减重3公斤。可以想象,4个塑料车轮除了承重数百公斤外,还必须耐受长时间的驾驶转动,其挑战何其之大。“当电动汽车的电池技术难以在短时间内实现突破性发展时,为汽车减重显然是让人们迈向电动车时代的必然选择,”孙磊认为,“轮毂轻量化是一个标志性的突破。目前,塑料轮毂仍然处于商业化应用的前夜,我们的技术专家还在不断改进其抗冲击和抗疲劳的性能。”

相比于塑料汽车,今年10月在德国杜塞尔多夫国际塑料及橡胶展上,巴斯夫展示的全塑料电动自行车的商业化之路可能更近。这辆被命名为“概念1865——材料再思考”的电动自行车从车轮、车架到导线等部件,由聚氨酯组合料、热固性环氧树脂、功能性泡沫塑料等24种尖端特性塑料材料制造,在展览现场吸引了无数参观者的眼球。与钢材相比,巴斯夫的塑料车身和底盘部件最高可减重60%。极度轻量化让未来单手提着自行车外出旅行的生活不再遥远。

交通之外,轻量化在清洁能源领域中应用也同样前途广阔。比如,巴斯夫已经将轻量化解决方案应用于风力发电机的叶片制造。让风机的叶片更轻显然有助于捕获更多的风力资源,但他们必须能够承受强大的风载荷、气体冲刷、砂石粒子冲击、紫外线照射等外界的作用。在光伏领域,巴斯夫的光伏组件安装支架不仅可以极大降低原本金属支架的重量,还能有效抵抗2,400帕的风压,同时确保支架使用寿命超过20年。

当塑料被大量替代钢铁应用到生活的方方面面时,大多数人会对其安全性、耐用性产生怀疑。“今天的塑料已经不是家庭生活使用的盆盆罐罐类的塑料,更准确地说,他们是一种复合材料,而它们的比强度远远超过钢铁。”孙磊希望扭转人们对于“塑料”的偏见。

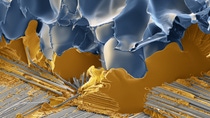

与钢铁同样坚硬、耐用的塑料是复合了各类玻璃纤维、碳纤维、金属粉末等物质的新材料,也是当今科技发展的重要课题。材料的复合和创新的技术门槛极高,这也是巴斯夫庞大的研发团队持续耕耘的领域。

然而,要让塑料部件达到金属部件的同样性能,设计和工艺起着至关重要的作用。“对于不同的应用,材料设计的结构不同,则体现的特性不同;在生产工艺方面,生产的方式不同,材料的性能也不尽相同,”孙磊说,“而目前对于工业界来说,懂得金属设计的人仍然是主流,懂得塑料设计的人才仍然十分奇缺,所以这就要求原本作为原材料供应商的我们更加深入,直接参与到客户产品设计和生产工艺设计中去。”

“未来,我们会在亚太区设立更多的核心研发部门,为客户提供创新产品以满足他们的需求。”

安可博士,巴斯夫聚氨酯特种产品中国技术研发中心总监

安可博士认为,“塑料可以是一种聪明的材料”,原因在于其很强的可塑性。“人们通常认为全金属外壳的汽车最能够抗冲击,但事实上,通过特殊的结构设计,轻质塑料和复合材料可以有效地吸收和减少撞击能量,从而减少冲击对乘客造成的损伤。”安可博士解释说,“塑料能够保障行车安全,可以吸收能量的聚氨酯泡沫只是其中的一个例子。”

孙磊强调,任何新材料产品在商业化应用之前都必须经过非常严格的安全测试。“目前的各种运用计算机的仿真测试系统可以帮助我们简化测试复杂度,极大提升测试效率,但它们仍然不可能完全替代最后阶段的实际测试——这是确保安全的保证。”孙磊说。

“中国是日益重要的塑料和复合材料市场,我们亚太区和本土的研发团队成熟而经验丰富,”安可博士说,“未来,我们会在亚太区设立更多的核心研发部门,为客户提供创新产品以满足他们的需求。”

“创新需要更多的跨界合作——不同领域或行业的专家聚集在一起,寻找可持续的解决方案,这样,我们才能更好地应对未来的挑战。”

蔡玺兰博士,巴斯夫亚太创新园(上海)副总裁

毋庸置疑,推动轻量化趋势的动因包括人们对便携生活的渴望,对节能、环保的理念认可:轻量化不仅给人们带来轻便的移动生活,更重要的是极大降低了能源的使用和消耗。

“人们谈到环保材料时,往往会联想到是否‘可回收’、循环利用,而我们则站在了材料使用的整个生命周期来考虑问题,这就包括原料生产、产品生产、产品使用和回收4个环节,回收只是其中一个环节,”孙磊说,“以汽车为例,统计分析显示,使用环节占到了整个生命周期能源消耗的85%,而回收环节即便做到极致,也只能回收总能源消耗的0.2%。所以,如何降低在汽车使用阶段的能耗,这成了一个首要的问题,而汽车轻量化在这当中正起到了关键的作用。当然,我们的复合材料实际上是可以回收的。”

在蔡玺兰博士看来,“创新需要更多的跨界合作——不同领域或行业的专家聚集在一起,寻找可持续的解决方案,这样,我们才能更好地应对未来的挑战。”