Nachhaltigkeit

Neue Technologien

Basischemikalien wie Wasserstoff oder Methanol sind für rund 70 Prozent der Treibhausgasemissionen der Chemieindustrie in Europa verantwortlich – doch sie sind unverzichtbarer Startpunkt für all die innovativen Produkte, die Klimaschutz für unsere Kunden ermöglichen und unseren Alltag erleichtern. Deshalb stehen sie im Fokus unserer Forschung.

Zu den wichtigsten klimafreundlichen Technologien, an denen BASF mit Hochdruck arbeitet, gehören der elektrisch betriebene Steamcracker-Ofen zur Produktion von Basischemikalien, die Verfahren zur Herstellung von Wasserstoff wie die Methanpyrolyse und die Wasserelektrolyse. Sauberer Wasserstoff ist ein Schlüssel für die Transformation hin zu klimafreundlicher Chemie, Mobilität und klimafreundlichem Heizen. Weiterhin forschen wir an CO2-Speicherungsprozessen und haben ein Verfahren entwickelt, um Methanol ohne Treibhausgasemissionen herzustellen.

Unsere wichtigsten neuen Technologien:

eFurnace Technologie: Weltweit erste, großtechnische elektrisch beheizte Steamcracker-Öfen sind in Betrieb

Gemeinsam mit SABIC und Linde hat BASF die weltweit erste Demonstrationsanlage für großtechnische elektrisch beheizte Steamcracker-Öfen in Betrieb genommen. Die Demonstrationsanlage mit 6 Megawatt elektrischer Leistung dient der Erprobung von Materialverhalten und Verfahren im industriellen Maßstab und ist vollständig in die bestehenden Steamcracker-Anlagen in Ludwigshafen integriert.

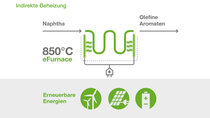

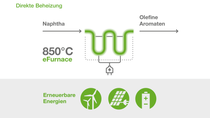

Steamcracker spielen eine zentrale Rolle bei der Herstellung von Basischemikalien und benötigen eine erhebliche Menge Energie, um Kohlenwasserstoffe in Olefine und Aromaten aufzuspalten. Die Reaktion in den Öfen findet bei Temperaturen von etwa 850 Grad Celsius statt. Bisher wurden diese Temperaturen durch die Verbrennung herkömmlicher Brennstoffe erreicht. Die Demonstrationsanlage soll zeigen, dass eine kontinuierliche Olefinproduktion mit Strom als Wärmequelle möglich ist.

Durch die Nutzung von Strom aus erneuerbaren Quellen hat die neue Technologie das Potenzial, die CO2-Emissionen eines der energieintensivsten Produktionsprozesse in der Chemischen Industrie um mehr als 90 % im Vergleich zu heute üblichen Technologien zu senken.

In der Demonstrationsanlage werden zwei unterschiedliche Beheizungskonzepte getestet:

Um die Entwicklung der neuartigen Ofentechnologie zu unterstützen, wurde das Projekt vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des Förderprogramms "Dekarbonisierung in der Industrie" gefördert.

Erfahren Sie, wie der elektrisch beheizte Steamcracker-Ofen funktioniert.

Weiterführende Informationen

Klimaneutralität mit sauberem Wasserstoff

Für BASF ist der Einsatz von sauberem Wasserstoff ein zentrales Element, um die Treibhausgasemissionen zu reduzieren. In Europa ist BASF beispielsweise einer der größten Wasserstoffhersteller. Allein in unserem Stammwerk in Ludwigshafen produzieren wir rund 250.000 Tonnen Wasserstoff pro Jahr. Das Gas ist ein zentraler und unersetzlicher Rohstoff für wichtige Produkte wie Ammoniak und steckt in vielen Verbrauchsprodukten vom Kaugummi bis zu Kunststoffen. Wasserstoff wird meist aus Kohlenwasserstoffen wie Erdgas mittels Dampfreformierung erzeugt, was mit hohen CO2-Emissionen einhergeht (etwa 9 bis 10 Tonnen CO2 je Tonne Wasserstoff). Damit gehört die Wasserstoffproduktion mit zu den größten CO2-Emittenten in der Chemieindustrie.

Um in Zukunft Wasserstoff CO2-frei herzustellen, setzt BASF parallel auf zwei Verfahren: die kommerziell verfügbare Wasserelektrolyse und die Methanpyrolyse, für die BASF eine neue Prozesstechnologie entwickelt. Um die CO2-freie Wasserstoffproduktion weiter auszubauen, muss ausreichend Strom auf Basis erneuerbarer Energie verfügbar sein.

Während in der Chemieindustrie Wasserstoff stofflich verwertet wird, kann er in anderen Anwendungsbereichen als Energieträger (Mobilität, Gebäudeheizung) eingesetzt werden. Da emissionsarmer Wasserstoff knapp ist, braucht es eine Priorisierung des Gases für die Bereiche, in denen sein Einsatz essenziell ist.

Sauberer Wasserstoff: Methanpyrolyse

Die chemische Industrie benötigt große Mengen Wasserstoff. Als Reaktionspartner verwendet ihn BASF zum Beispiel in der Ammoniaksynthese. Da Wasserstoff als Energieträger und Energiespeicher für viele nachhaltige Anwendungen der Zukunft unverzichtbar ist, wird seine Bedeutung weiter zunehmen.

Die Dampfreformierung ist zurzeit das bedeutendste großindustrielle Verfahren zur Herstellung von Wasserstoff aus Erdgas oder Kohle. Dieses Verfahren setzt allerdings erhebliche Mengen an CO2-frei.

Für die emissionsfreie Herstellung von Wasserstoff aus Erdgas entwickelt BASF im Rahmen des Carbon Management F&E Programms gemeinsam mit Kooperationspartnern in einem vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekt die Technologie der Methanpyrolyse. Dabei wird Methan oder Erdgas, das vor allem Methan enthält, direkt in die Bestandteile Wasserstoff und festen Kohlenstoff gespalten. Im Vergleich zu anderen Verfahren für die emissionsfreie Wasserstoffherstellung benötigt die Methanpyrolyse nur knapp ein Fünftel der elektrischen Energie. Kommt dabei Strom aus erneuerbaren Quellen zum Einsatz, ist das Verfahren selbst CO2-frei. Seit 2021 betrieben wir eine Testanlage zur Methanpyrolyse am Standort Ludwigshafen. Heute ist die optimale Funktionalität des Anlagen- und Beheizungskonzepts durch erfolgreichen Dauerbetrieb des Reaktors bestätigt. Als nächster Schritt steht die Erweiterung der Testanlage bevor.

Wir arbeiten mit Hochdruck an der Methanpyrolyse, denn es braucht realisierbare Lösungen für sauberen Wasserstoff. Es ist für uns eine besondere Herausforderung, dass wir diesen Weg zu einer CO2-armen Chemie mitgestalten können.“

Noch offen ist bisher, wie der anfallende granulare Kohlenstoff aus unserer Pyrolyse genutzt werden wird. Generell gibt es zahlreiche Absatzmärkte für festen Kohlenstoff, insbesondere für hochreinen Kohlenstoff, beispielsweise die Aluminium- oder Stahlindustrie.

Eine Lagerung ist grundsätzlich auch denkbar, denn unser Pyrolyse-Kohlenstoff ist kein Gefahrstoff und stabil lagerbar. Die verschiedenen Ansätze werden im laufenden Projekt untersucht.

CO2-freie Wasserstoff-Herstellung: Wasserelektrolyse

Klimafreundlicher Wasserstoff spielt bei der Transformation der chemischen Industrie hin zur Klimaneutralität eine wichtige Rolle. BASF ist technologieoffen und setzt auf verschiedene Wasserstofftechnologien, um in Zukunft klimafreundlichen Wasserstoff mithilge von Strom aus erneuerbaren Quellen herzustellen. Neben der Methanpyrolyse ist dies die Wasserelektrolyse.

Bei der Wasserelektrolyse wird Wasser mit Hilfe von Strom in Wasserstoff und Sauerstoff gespalten. Da die Energie hier durch Strom und nicht durch einen Oxidationsprozess, also einer Verbrennung, eingebracht wird, ist der Stromverbrauch hoch.

In Zusammenarbeit mit Siemens Energy bauen wir eine Wasserelektrolyse am Standort Ludwigshafen mit einer Leistung von 54 Megawatt und integrieren sie in das Verbundsystem. Das Projekt Hy4Chem-EI wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) und dem Land Rheinland-Pfalz gefördert. Der klimafreundliche Wasserstoff wird als Rohstoff zur Herstellung von Produkten mit einem niedrigen CO2-Fußbadruck eingesetzt werden. Zudem soll er in geringerem Umfang der Metropolregion Rhein-Neckar für regionale Mobilitätskonzepte genutzt werden.

Abscheidung, Speicherung und Nutzung von Kohlenstoff

Unser Ziel ist es, CO2-Emissionen gar nicht erst entstehen zu lassen. Doch selbst bei einer vollständigen Umstellung auf erneuerbare Energien und den Einsatz neuer Produktionstechnologien wird es in einigen Bereichen kaum möglich sein, CO2-Emissionen vollständig zu vermeiden. Diese oft als "schwer vermeidbar" bezeichneten Restemissionen, die nachweislich nur mit erheblichem technischen Aufwand oder zu extrem hohen Kosten vermieden werden können, bedrohen die Wettbewerbsfähigkeit unserer Produktion oder die Existenz bestimmter Produkte erheblich. Zudem braucht es Zeit, bis einige der neuen, kohlenstoffarmen Technologien marktreif sind. Deshalb brauchen wir Kohlenstoffabscheidung und -speicherung (Carbon Capture and Storage, CCS) als Übergangstechnologie, die - je nach Verfügbarkeit der Infrastruktur - dazu beitragen könnte, unsere Klimaziele zu erreichen und gleichzeitig wettbewerbsfähig zu bleiben. Das Schlüsselwort ist "Übergangstechnologie": Wir können uns nicht auf CCS als dauerhafte Lösung verlassen und weiterhin in einer fossilen Welt handeln. Um Netto-Null zu erreichen und die CO2-Konzentration in der Atmosphäre zu senken, müssen wir dazu übergehen, CO2 als Rohstoff zu nutzen (CCU).

Die BASF prüft derzeit verschiedene CCS- und CCU-Projekte für unsere Standorte in Europa, den USA und Asien. Ein Beispiel ist Projekt Kairos@C in Antwerpen. Ziel ist es, die CO2-Emissionen des Industrieclusters im Hafen von Antwerpen deutlich zu reduzieren. Das Projekt wird von der Europäischen Union und der flämischen Regierung kofinanziert.

Verbundstandort Antwerpen: CCS ist eine ausgereifte Drop-in Lösung für die Reduzierung von Prozessemissionen in großem Maßstab.

Emissionsfreie Herstellung: Methanol

Methanol ist ein wichtiger Ausgangsstoff für viele Produkte von BASF. Im Rahmen des Carbon Management F&E Programms arbeiten BASF-Forscher nun an einem neuen klimafreundlichen Verfahren zur Herstellung dieser wichtigen Basischemikalie. Ziel ist es, den Ausstoß von CO2 nicht nur zu senken, sondern über den gesamten Prozess kein CO2 zu emittieren. Die Verfahrensentwicklung im Rahmen des Carbon Management F&E Programms ist abgeschlossen und BASF prüft derzeit alle Nutzungsoptionen.

Das Verfahren

Im neuen Verfahren der BASF wird das Synthesegas durch eine partielle Oxidation von Erdgas erzeugt, die keine CO2-Emissionen verursacht. Während die Verfahrensschritte Methanolsynthese und Destillation nahezu unverändert übernommen werden konnten, war beim Zusammenführen und Verarbeiten der hier anfallenden Abgasströme Erfindergeist gefragt. Sie werden zunächst mit reinem Sauerstoff verbrannt. Durch eine Gaswäsche wird daraufhin das Rauchgas vollständig von CO2 befreit. Damit dessen Kohlenstoff nicht verloren geht, sondern erneut für die Methanolsynthese zur Verfügung steht, wird das aufgefangene CO2 zu Beginn des Prozesses wieder eingespeist. Als Ergänzung ist dabei allerdings zusätzlicher Wasserstoff erforderlich, der ebenfalls ohne CO2-Emissionen hergestellt sein sollte, also etwa durch die Methanpyrolyse, die auch im Forschungsprogramm entwickelt wird.