Schwarzheide

Nachhaltigkeit

Der Dreiklang von Ökonomie, Ökologie und Sozialem ist der rote Faden, der sich durch unser unternehmerisches Denken und Handeln zieht. Als führender Chemieproduzent wird BASF bis 2030 die Produktion deutlich steigern, ohne dabei CO2-Emissionen zu erhöhen. Gerade am BASF-Standort in Schwarzheide sind wir hervorragend positioniert, die steigenden Bedarfe unserer Kunden nach nachhaltigen chemischen Produkten zu bedienen.

Nachhaltige Energiestrategie

Der BASF-Produktionsstandort in Schwarzheide hat das Potenzial, die Energiewende in der chemischen Industrie zu pilotieren. Im Rahmen der Initiative chEErs, kurz für: "Chemie und Energie aus Erneuerbaren in Schwarzheide", wird erprobt, wie Energie aus regenerativen Quellen direkt und mittels Sektorenkopplung zur Basis für innovative chemische Wertschöpfungsketten werden können.

Finden Sie hier mehr über unsere nachhaltige Energiestrategie heraus.

.jpg)

Kreislaufwirtschaft

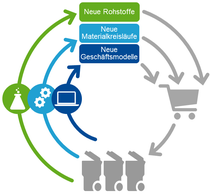

Kreislaufwirtschaft ist eines unserer Konzepte, um wirtschaftliches Wachstum vom Ressourcenabbau zu entkoppeln. Das heißt, wir schonen die begrenzten Ressourcen unseres Planeten und nutzen sie so effizient wie möglich. Dafür konzentriert sich BASF auf drei Aktionsfelder: Zirkuläre Rohstoffe, neue Materialkreisläufe sowie neue Geschäftsmodelle.

Um verstärkt auf Kreislaufwirtschaft zu setzen, arbeitet die BASF in Schwarzheide auch mit starken Partnern zusammen. Seit 2020 betreibt das spanische Unternehmen Tradebe, ein führender Spezialist für das Recycling von Industrieabfällen eine Produktionsstätte zur Rückgewinnung von Lösungsmitteln aus den Produktionskreisläufen und schafft damit neue Arbeitsplätze in Schwarzheide.

Neue Rohstoffe

Wir werden die Menge an erneuerbaren und recycelten Rohstoffen aus nachhaltigen Quellen, die wir bereits als Drop-in-Lösung einsetzen, weiter erhöhen. In einem herausfordernden Umfeld mit begrenzter Verfügbarkeit alternativer Rohstoffe verfolgen wir noch das Ziel, ab 2025 jährlich 250.000 Tonnen recycelte und abfallbasierte Rohstoffe in unserer Produktion zu verarbeiten, zum Beispiel Pyrolyseöl aus gemischten Kunststoffabfällen oder Altreifen. Der zertifizierte Massenbilanzansatz ermöglicht es uns, Produkte mit einem zugewiesenen Anteil an erneuerbaren oder recycelten Rohstoffen anzubieten. Kunden können diese Produkte wählen, wenn sie einen Beitrag zur Einsparung fossiler Ressourcen und zu einem geringeren Kohlenstoff-Fußabdruck leisten wollen. Wir bieten auch ein biobasiertes Portfolio an, z.B. für Körperpflegeprodukte, Ernährung oder Kunststoffe.

Neue Materialkreisläufe

Eine Kreislaufwirtschaft kann nur erreicht werden, wenn bei der Produktentwicklung Zirkularität eingeplant wird. Für BASF beginnt dies damit, gemeinsam mit unseren Kunden langlebige Materialien zu konzipieren, die selbst am Ende der Lebensdauer einen hohen Materialwert besitzen. Für das End-of-Life-Management entwickeln wir Additive und Klebstoffe, die die werkstoffliche Verwertung von Endprodukten verbessern oder ermöglichen. Darüber hinaus arbeiten wir an der Etablierung produktspezifischer Recyclingkreisläufe, zum Beispiel für Matratzen und Batterien. Wir arbeiten mit Partnern über die gesamte Wertschöpfungskette von der Wertstoffsammlung bis hin zur Entwicklung der Technologie für die Verarbeitung des Materials zusammen.

Neue Geschäftsmodelle

Wir erschließen neue Märkte, schaffen smarte digitale Lösungen und bieten neue Dienstleistungen an, die eine Entkopplung von Wachstum und Ressourcenverbrauch ermöglichen.

Innovative Technologien

In der Rückstandsverbrennungsanlage (RVA) werden nicht weiter nutzbare Produktionsrückstände verwertet. Sie hat den Status eines geprüften Entsorgungsfachbetriebs. Pro Jahr werden etwa 40.000 Tonnen Rückstände und rund sieben Millionen Kubikmeter Abgase verbrannt. Die dabei erzeugte Wärmeleistung wird zur Herstellung von Dampf genutzt, der zurück ins Versorgungsnetz des Werkes fließt. Um die Energieeffizienz und den CO2-Fußabdruck zu verbessern, wurden an unserem Standort seit 2018 rund 33 Millionen Euro zur Erneuerung der RVA investiert.

Ein neues Verfahren der Rachgasreinigung sorgt dafür, dass kein Wasser mehr aus der Rauchgaswäsche in die Kläranlage eingeleitet wird. Auch Emissionen in die Luft werden deutlich verringert, mit Staubwerten im Bereich der Nulllinie. Zudem spart die neue Anlage jährlich 7 GWh an Energie ein. Seit Juni 2019 ist sie erfolgreich in Betrieb.