Zmena v prospech klímy

Zelený motor pre chémiu

Zariadenia na parné krakovanie predstavujú hnacie motory srdca chemického priemyslu. Tieto vysokoteplotné pece na plynový pohon sú nevyhnutné pre základnú chemickú výrobu, avšak proces si vyžaduje veľké množstvo energie a uniká pri ňom do ovzdušia značné množstvo CO2. S cieľom riešiť klimatické a energetické výzvy začali spoločnosti BASF, Sabic a Linde s výstavbou prvého demonštračného závodu na svete pre veľké parné krakovacie pece s elektrickým ohrevom. Naším cieľom v rámci tohto projektu je znížiť emisie CO2 pri jednom z energeticky najnáročnejších výrobných procesov v chemickom priemysle o najmenej 90 % v porovnaní s dnes bežne používanými technológiami.

Myšlienka: Vezmite si túto zmenu k srdcu

Mnoho produktov každodennej potreby sa vyrába z materiálov, ktoré by neexistovali bez zariadení na parné krakovanie – pecí, ktoré zvyčajne pracujú pri extrémne vysokých teplotách okolo 850 stupňov Celzia. Tieto pece na začiatku chemického hodnotového reťazca rozkladajú uhľovodíky s dlhým reťazcom zo surového benzínu alebo nafty. Pri tomto procese vznikajú olefíny a aromatické látky – chemikálie, ktoré sú základom mnohých výrobkov, vrátane vitamínov, rozpúšťadiel, špeciálnych chemikálií, plastov a liečiv.

Dnes však proces parného krakovania poháňajú fosílne palivá. Elektrifikácia pecí by preto mohla zmeniť srdce celosvetového chemického priemyslu.

Základ: nafta

Nafta sa destiluje z ropy. Používa sa na výrobu benzínu, ale tvorí aj základ etylénu a propylénu, benzénu, toluénu a xylénu. Spolu s metanolom a amoniakom tvoria sedem základných chemických látok, na ktorých je založená takmer celá priemyselná organická chémia.

Verbund spoločnosti BASF v Ludwigshafene má vlastný prístav. Z tohto terminálu sa potrubím prepravujú primárne zložky chemickej výroby, ako je nafta, metanol alebo stlačené skvapalnené plyny, priamo do výrobných závodov alebo zásobníkov.

Poslanie: Prehodnotiť najzákladnejšie veci

Spoločnosť BASF si stanovila ambiciózne ciele a usiluje sa o to, aby do roku 2050 dosiahla v celosvetovom meradle nulové čisté emisie CO21. Na dosiahnutie tohto míľnika je nevyhnutný prechod chemickej výroby na obnoviteľné zdroje energie. Projekt elektrickej pece "ePec" (angl. eFurnace) by mohol významne ovplyvniť cestu chemického priemyslu ku klimatickej neutralite. Cieľom demonštračného zariadenia je ukázať, že v porovnaní s konvenčnými zariadeniami na parné krakovanie je možné znížiť emisie CO2 najmenej o 90 percent.

Viac o našich cieľoch v oblasti ochrany klímy

1 Tento cieľ zahŕňa emisie Rozsahu 1, Rozsahu 2 a Rozsahu 3.1. Ostatné skleníkové plyny sa prepočítavajú na ekvivalenty CO2 podľa Protokolu o skleníkových plynoch.

Stavba: Integrácia nemožného

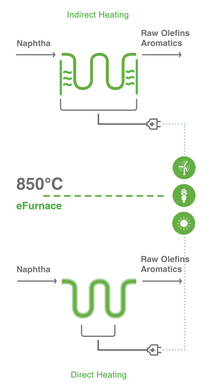

Výstavba demonštračného závodu ePec sa začala v roku 2022 a má byť dokončená do konca roku 2023. Cieľom je dokázať, že elektrická energia z obnoviteľných zdrojov môže účinne dosiahnuť teploty potrebné na výrobu základných chemických látok. Súbežne sa testujú dve koncepcie ohrevu: priamy ohrev, pri ktorom sa elektrický prúd dodáva priamo do priemyselného potrubia vo vnútri reaktora, a nepriamy ohrev, pri ktorom sa využíva sálavé teplo z vykurovacích telies okolo potrubí.

Prototyp bude plne integrovaný do jedného z dvoch existujúcich parných krakovacích zariadení v závode spoločnosti BASF v Ludwigshafene. Spoločnosť BASF okrem toho prevádzkuje krakovacie zariadenia aj v meste Port Arthur v americkom štáte Texas, v belgických Antverpách a v čínskom meste Nan-ťing.

Cieľ: Pilotný projekt transformácie

Demonštračný závod ePec bude spracovávať približne štyri tony uhľovodíkov za hodinu. Na rozklad tohto množstva dlhých uhlíkových reťazcov na olefíny a aromatické látky bude závod využívať približne šesť megawattov obnoviteľnej energie z veternej, slnečnej a vodnej energie.

To ilustruje významné množstvo energie potrebnej na prevádzku zariadení na parné krakovanie a potenciálne úspory CO2, ktoré by sa v prípade úspešnosti tohto pilotného projektu mohli dosiahnuť. Ak by sa všetky parné krakovacie zariadenia na celom svete ohrievali pomocou zelenej elektrickej energie, malo by to významný vplyv na dopyt po zelenej energii v chemickom priemysle.

Budúcnosť zelenej chémie: Financovanie zmien

Nemecké Spolkové ministerstvo hospodárstva a ochrany klímy ocenilo obrovský potenciál projektu – vývoj demonštračného zariadenia ePec podporilo sumou 14,8 milióna eur prostredníctvom programu financovania s názvom „Dekarbonizácia priemyslu“, ktorý pomáha energeticky náročným priemyselným odvetviam v Nemecku v úsilí o dosiahnutie uhlíkovej neutrality. Projekt financuje Európska únia v rámci programu NextGenerationEU.

Poslanie spoločnosti BASF dosiahnuť nulové emisie CO2 a elektrifikáciu energeticky mimoriadne náročného zariadenia na parné krakovanie je významný míľnik na našej ceste transformácie.

„Verbund“ spoločnosti BASF: Efektívne využívanie zdrojov

„Verbund“ znamená po nemecky „spojenie“. V spoločnosti BASF je udržateľnosť už živou skutočnosťou. V našich jedinečných Verbundoch sú výrobné zariadenia, tok energie, logistika a infraštruktúra navzájom inteligentne prepojené, čo nám umožňuje efektívnejšie využívať energiu a šetriť zdroje. Vedľajšie produkty z jedného procesu sa využívajú ako suroviny na iné procesy. Tým sa znižuje nielen množstvo emisií, ale aj náklady na logistiku. Inteligentné sieťové prepojenie tiež umožňuje optimálne zásobovanie energiou v rámci našich prevádzok. Napríklad odpadové teplo z výrobného procesu v jednom závode sa využíva ako energia v iných závodoch.

Spoločnosť BASF má na celom svete šesť Verbundov, ktoré sa nachádzajú v Európe, Severnej Amerike a Ázii. Sú to naši hlavní výrobcovia, ktorí vyrábajú viac ako polovicu všetkých produktov spoločnosti BASF. Spoločnosť BASF prevádzkuje 233 ďalších výrobných zariadení.

Prečítajte si viac o zelenej chémii v BASF:

Financované Európskou úniou – programom NextGenerationEU. Uvedené názory a stanoviská sú výlučne názorom autora a nemusia odrážať názory Európskej únie alebo Európskej komisie. Európska únia ani Európska komisia za ne nenesú žiadnu zodpovednosť.