Cambiar para el clima

Un motor ecológico para la química

Los craqueadores de vapor son los motores que se encuentran en el corazón de la industria química. Los hornos de gas de alta temperatura son esenciales para la producción química básica, pero el proceso consume mucha energía y emite cantidades significativas de CO2. Para abordar el desafío climático y energético, BASF, Sabic y Linde comenzaron la construcción de la primera planta de demostración del mundo para hornos de craqueo de vapor calentados eléctricamente a gran escala en 2022. En abril de 2024 las tres compañías celebraon la puerta en marcha de la planta piloto. Nuestro objetivo para este proyecto: Reducir las emisiones de CO2 de uno de los procesos de producción que consume más energía en la industria química en al menos un 90% en comparación con las tecnologías comúnmente utilizadas en la actualidad.

La idea: tomarse el cambio en serio

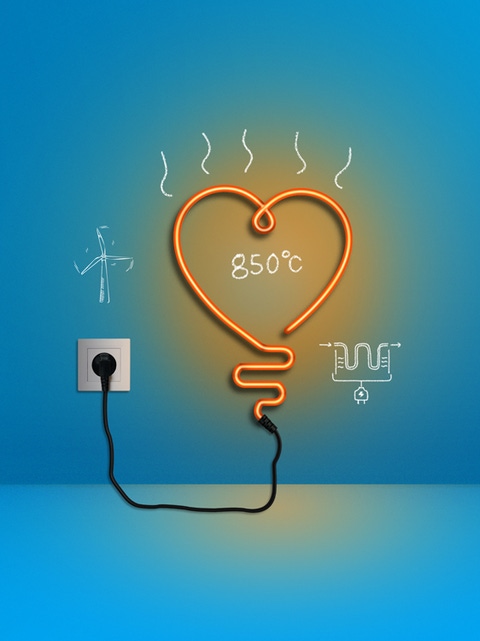

Muchos productos cotidianos están fabricados con materiales que no existirían sin los hornos de craqueo por vapor, que normalmente funcionan a temperaturas extremadamente altas de unos 850 °C. Al inicio de la cadena de valor química, estos hornos descomponen hidrocarburos de cadena larga de una gasolina cruda llamada nafta. El proceso produce olefinas y aromáticos, productos químicos que son la base de muchos productos, incluidas vitaminas, disolventes, productos químicos especializados, plásticos y productos farmacéuticos.

Pero, hoy en día, el proceso de craqueo por vapor funciona con combustibles fósiles. La electrificación de los hornos podría transformar el corazón de la industria química mundial.

Aspectos básicos: Nafta

La nafta se destila del petróleo crudo. Se utiliza para la producción de gasolina, pero también constituye la base para el etileno y el propileno, el benceno, el tolueno y el xileno. Junto con el metanol y el amoniaco, son los siete productos químicos primarios en los que se basa casi toda la química orgánica industrial.

El centro Verbund de BASF en Ludwigshafen tiene su propio puerto. Desde esta terminal, los ingredientes primarios para la producción química, como la nafta, el metanol o los gases licuados comprimidos, se transportan a través de tuberías directamente a las plantas de producción o tanques de retención.

La misión: replantearse lo esencial

BASF se ha fijado objetivos ambiciosos y se esfuerza en todo el mundo por lograr cero emisiones1 netas de CO2 para 2050. Para alcanzar este hito, es esencial la transición de la producción química a fuentes de energía renovables. El proyecto eFurnace podría tener un gran impacto en el trayecto que ha de recorrer la industria química hacia la neutralidad climática. El objetivo de la planta de demostración es probar que, en comparación con los crackers de vapor convencionales, las emisiones de CO2 pueden reducirse en al menos un 90 %. Este objetivo incluye las emisiones de alcance 1, 2 y 3.1, que comprenden las emisiones derivadas directamente de calentar el craqueador de vapor y las emisiones del vapor y la electricidad.

Descubre cómo estamos reduciendo las emisiones

Más sobre nuestros objetivos de protección del clima

1 El objetivo son las emisiones de Alcance 1, Alcance 2 y Alcance 3.1. Se convierten otros gases de efecto invernadero en equivalentes al CO2 de acuerdo con el Protocolo de gases de efecto invernadero.

La construcción: integrar lo imposible

La construcción de la planta de demostración de eFurnace comenzó en 2022 y se completó en abril del 2024. Si tiene éxito, demostrará que la electricidad de fuentes de energía renovables puede alcanzar eficazmente las temperaturas necesarias para producir productos químicos básicos. Se están probando dos conceptos de calentamiento en paralelo: calentamiento directo, donde la corriente eléctrica se suministra directamente a las tuberías de proceso dentro del reactor, y calentamiento indirecto, que utiliza calor radiante de los elementos de calentamiento que rodean las tuberías.

El prototipo se integrará completamente en uno de los dos craqueadores de vapor existentes en la planta de BASF en Ludwigshafen. BASF también opera craqueadores de vapor en Port Arthur (Texas), Amberes (Bélgica) y Nanjing (China).

El objetivo: un piloto para la transformación

La planta de demostración de eFurnace procesará unas cuatro toneladas de hidrocarburos por hora. La planta utilizará unos seis megavatios de energía renovable procedente de plantas eólicas, solares e hidráulicas para descomponer esta cantidad de largas cadenas de carbono en olefinas y aromáticos.

Esto da una idea de la enorme cantidad de energía necesaria para el funcionamiento de los craqueadores de vapor y el ahorro potencial de CO2 que podría lograrse si este proyecto piloto es exitoso. Si todos los craqueadores de vapor del mundo se calentaran con electricidad verde, el impacto en la demanda de energía verde de la industria química sería muy significativo.

El futuro de la química ecológica: financiación para el cambio

El Ministerio Federal Alemán de Asuntos Económicos y Acción Climática ha reconocido el enorme potencial del proyecto: el desarrollo de la planta de demostración de eFurnace recibe 14,8 millones de euros del programa de financiación para la descarbonización de la industria, un programa que ayuda a las industrias que consumen mucha energía en Alemania a alcanzar sus objetivos de neutralidad de carbono. El proyecto está financiado por la Unión Europea como parte del programa NextGenerationEU.

La misión de BASF de lograr cero emisiones netas de CO2 y la electrificación del craqueador de vapor de alta capacidad energética es un hito significativo en nuestro viaje de transformación.

BASF Verbund: uso eficiente de los recursos

En alemán, «Verbund» significa «estar conectado». En BASF, la sostenibilidad ya es una realidad. En nuestros exclusivos centros de Verbund, las instalaciones de producción, el flujo de energía, la logística y la infraestructura están interconectadas de forma inteligente, lo que nos permite utilizar la energía y conservar los recursos de forma más eficiente. Los subproductos de un proceso se utilizan como materias primas para otros. Esto no solo reduce las emisiones, sino que también reduce los costes logísticos. Las redes inteligentes también permiten un suministro de energía óptimo en nuestros centros. Por ejemplo, el calor residual del proceso de producción en una planta se utiliza como energía en otras plantas.

BASF tiene seis centros Verbund en todo el mundo, ubicados en Europa, Norteamérica y Asia. Son nuestros principales productores y representan más de la mitad de los productos de BASF. BASF opera otros 233 centros de producción.

Obtenga más información sobre la química ecológica en BASF:

Financiado por la Unión Europea - NextGenerationEU. Los puntos de vista y opiniones expresados son únicamente los del autor y no reflejan necesariamente los puntos de vista de la Unión Europea o la Comisión Europea. Ni la Unión Europea ni la Comisión Europea pueden ser responsables de ellos.